Как работает пластинчатый теплообменник: схема, принцип действия, обслуживание

Пластинчатые теплообменники — одни из самых распространённых и эффективных решений в системах теплоснабжения, ГВС, промышленного охлаждения и рекуперации тепла. Их компактность, высокая эффективность теплопередачи и гибкость в настройке делают их предпочтительным выбором как для жилых комплексов, так и для крупных производств. Однако, чтобы оборудование работало долго и без сбоев, важно понимать не только, как оно устроено, но и как правильно его эксплуатировать. В этой статье мы разберём принцип действия пластинчатого теплообменника, типовые схемы подключения, особенности конструкции и ключевые аспекты технического обслуживания — без лишней теории и с акцентом на практическую пользу.

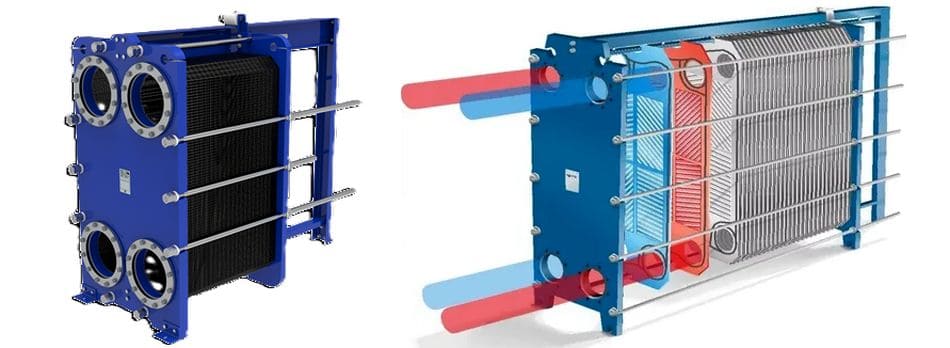

Устройство и конструкция пластинчатого теплообменника

Пластинчатый теплообменник представляет собой пакет из тонких металлических пластин, установленных в раму и стянутых болтами. Между пластинами образуются каналы, по которым циркулируют два теплоносителя — горячий и холодный. Тепло передаётся от одного потока к другому через стенки пластин без их смешивания. Основные элементы конструкции: неподвижная и подвижная плиты, пакет теплообменных пластин, уплотнения (прокладки), шпильки и патрубки для подключения трубопроводов.

Пластины изготавливаются из нержавеющей стали (чаще всего AISI 316 или 304), титана или других коррозионностойких сплавов в зависимости от среды. На поверхности каждой пластины нанесён рельефный рисунок — он не только увеличивает площадь теплообмена, но и создаёт турбулентность потока, что значительно повышает коэффициент теплопередачи. Уплотнения, как правило, выполнены из EPDM, NBR или других эластомеров и подбираются под температуру и химический состав рабочих сред.

Конструктивно теплообменники делятся на разборные (с возможностью демонтажа пакета для чистки и ремонта) и паяные (герметичные, неразборные). Разборные модели — стандарт для большинства коммерческих и промышленных применений, тогда как паяные чаще используются в компактных системах отопления и кондиционирования.

Принцип действия: как передаётся тепло между потоками

Принцип работы пластинчатого теплообменника основан на передаче тепловой энергии от горячего теплоносителя к холодному через тонкие металлические пластины. Оба потока движутся по чередующимся каналам, образованным между пластинами. Направление потоков может быть противоточным, перекрёстным или смешанным — в большинстве случаев применяется противоток, так как он обеспечивает максимальную разность температур по длине теплообменника и, соответственно, наибольшую эффективность.

Когда горячая вода (или пар, масло, гликоль и т.д.) поступает в один из патрубков, она заполняет каждый второй канал пакета. Холодный теплоноситель — например, вода из системы отопления или водопровода — поступает в соседние каналы. Тепло передаётся сквозь металл пластины, при этом потоки остаются полностью разделёнными. Благодаря турбулентному режиму течения и большой удельной площади поверхности теплообмена, такие теплообменники достигают КПД до 95–98%.

Важно понимать, что эффективность напрямую зависит от качества монтажа, чистоты поверхности пластин и правильного подбора модели под конкретные параметры — температуру, расход, перепад давления и тип среды. Неправильно подобранный теплообменник быстро зарастает накипью или теряет производительность из-за недостаточной турбулентности.

Схемы подключения и типовые конфигурации

Схема подключения пластинчатого теплообменника определяется задачей: подогрев воды для ГВС, охлаждение технологической жидкости, рекуперация тепла в системах вентиляции или разделение контуров в тепловых пунктах. Наиболее распространённая схема — это двухконтурная: один контур подключён к источнику тепла (например, котлу или тепловой сети), второй — к потребителю (системе отопления или водоразборным точкам).

- В тепловых пунктах жилых зданий теплообменник часто работает в схеме с зависимым или независимым присоединением. При независимом присоединении теплоноситель из внешней теплосети не попадает в внутренний контур здания — это повышает надёжность и упрощает водоподготовку. В таких схемах обязательно устанавливаются циркуляционные насосы на оба контура, а также автоматика для регулирования температуры подачи.

- Для систем ГВС применяется схема с приоритетом горячего водоснабжения: при открытии крана автоматика перенаправляет максимальный поток теплоносителя в контур ГВС, временно снижая подачу в отопление. Это обеспечивает стабильную температуру воды даже при пиковых расходах.

При проектировании важно учитывать направление потоков: входы горячего и холодного теплоносителей обычно располагаются по диагонали — это обеспечивает максимально равномерное распределение потоков и эффективный противоток. Неправильная схема подключения (например, оба входа с одной стороны) приводит к «застойным зонам» и резкому падению КПД.

Особенности эксплуатации и влияние качества теплоносителя

Эффективность и срок службы пластинчатого теплообменника напрямую зависят от качества рабочих сред. Даже небольшое количество механических примесей, жёсткости или агрессивных химических соединений может привести к засорению каналов, коррозии или разрушению уплотнений. Особенно критично это для разборных моделей с резиновыми прокладками — они чувствительны к pH, хлоридам и температурным перепадам.

В системах с открытой водопроводной водой обязательна предварительная фильтрация — механический фильтр грубой очистки с ячейкой не более 1 мм устанавливается на входе в теплообменник. В регионах с жёсткой водой рекомендуется также использовать умягчители или ингибиторы накипи. Для промышленных применений (например, в пищевой или химической отрасли) важно учитывать совместимость материалов пластин и уплотнений с рабочей средой — в таких случаях часто выбирают титановые пластины и специальные фторкаучуковые прокладки.

Температурные и гидравлические параметры также должны соответствовать паспортным данным аппарата. Превышение допустимого давления может привести к выдавливанию прокладок, а резкие термоудары — к деформации пластин. Рекомендуется плавное включение оборудования: сначала открывается кран на холодном контуре, затем — на горячем, с постепенным нарастанием расхода.

Опытные специалисты помогут с выбором оборудования

Нажимая кнопку, вы принимаете условия Пользовательского соглашения и даете Согласие на обработку персональных данных

Обслуживание: как продлить срок службы и сохранить эффективность

Регулярное техническое обслуживание — ключ к стабильной работе пластинчатого теплообменника на протяжении 15–20 лет и более. Основные процедуры включают визуальный осмотр, проверку герметичности, контроль перепада давления и периодическую разборку с чисткой.

Перепад давления между входом и выходом каждого контура — один из главных индикаторов состояния. Его рост на 15–20% по сравнению с паспортными значениями говорит о засорении каналов. В этом случае требуется химическая или механическая чистка. Химическая промывка проводится без разборки аппарата — через специальные штуцеры прокачивается раствор, растворяющий накипь, биоплёнку или органические отложения. Механическая чистка предполагает демонтаж пакета пластин, их промывку в ванне и осмотр уплотнений.

Уплотнения со временем теряют эластичность, трескаются или смещаются. Их рекомендуется заменять каждые 5–7 лет или при первых признаках подтекания. При сборке важно соблюдать последовательность затяжки шпилек — неравномерное усилие вызывает перекос плит и нарушение герметичности.

Важно вести журнал эксплуатации: фиксировать даты обслуживания, параметры теплоносителей, замеры перепада давления и температуры. Это позволяет прогнозировать износ и планировать ТО заранее, избегая аварийных простоев.

Распространённые ошибки при выборе и монтаже

Многие проблемы с пластинчатыми теплообменниками возникают ещё на этапе проектирования или установки. Одна из частых ошибок — занижение требуемой площади теплообмена «с запасом на будущее». На практике это приводит к недогреву или перегреву, увеличению гидравлического сопротивления и перегрузке насосов.

Другая ошибка — игнорирование требований к монтажу. Теплообменник должен устанавливаться на ровной, прочной поверхности с возможностью свободного доступа для обслуживания. Минимальное расстояние от подвижной плиты до стены — не менее длины пакета плюс 500 мм. Отсутствие компенсаторов на трубопроводах вызывает механические напряжения в корпусе, что со временем приводит к утечкам.

Также часто нарушают правила пусконаладки: запускают оборудование без предварительной промывки системы, не удаляют воздух из контуров или подают теплоноситель с превышением температуры. Всё это сокращает ресурс уплотнений и пластин.

Правильный подбор теплообменника требует точных исходных данных: температуры на входе и выходе по обоим контурам, расходы, допустимые потери давления, состав среды. Лучше всего доверить расчёт специалистам — это сэкономит время, деньги и избавит от проблем в будущем.

Заключение

Пластинчатый теплообменник — это не просто «коробка с патрубками», а высокотехнологичное устройство, где каждая деталь играет роль. Его эффективность, надёжность и срок службы зависят от грамотного подбора, правильного монтажа и регулярного обслуживания. Понимание принципа действия и конструктивных особенностей позволяет не только избежать типовых ошибок, но и оптимизировать работу всей системы теплоснабжения.

Если вы подбираете оборудование для теплового пункта, системы ГВС или промышленного процесса — обращайте внимание не только на цену, но и на качество материалов, наличие сертификатов, сервисную поддержку и возможность поставки запасных частей. Компетентный поставщик поможет не только подобрать модель под ваши параметры, но и проконсультирует по монтажу и эксплуатации — что в итоге сэкономит вам значительно больше, чем разница в стоимости между «бюджетным» и профессиональным решением.